Por qué el tiempo por pieza es crítico en los tornos multihusillo.

En producciones de decenas de miles de piezas al día, cada segundo de ciclo se traduce en miles de piezas más o menos. En los tornos multihusillo mecánicos, la regla es clara: el tiempo por pieza depende de la operación más lenta. Pero no siempre es solo una posición la que crea el cuello de botella: la gestión de la viruta también puede ralentizar drásticamente la producción.

Caso práctico: reducción del tiempo de ciclo de 18 a 12 segundos

Sector: grifería

Material: latón sin plomo (CW510L).

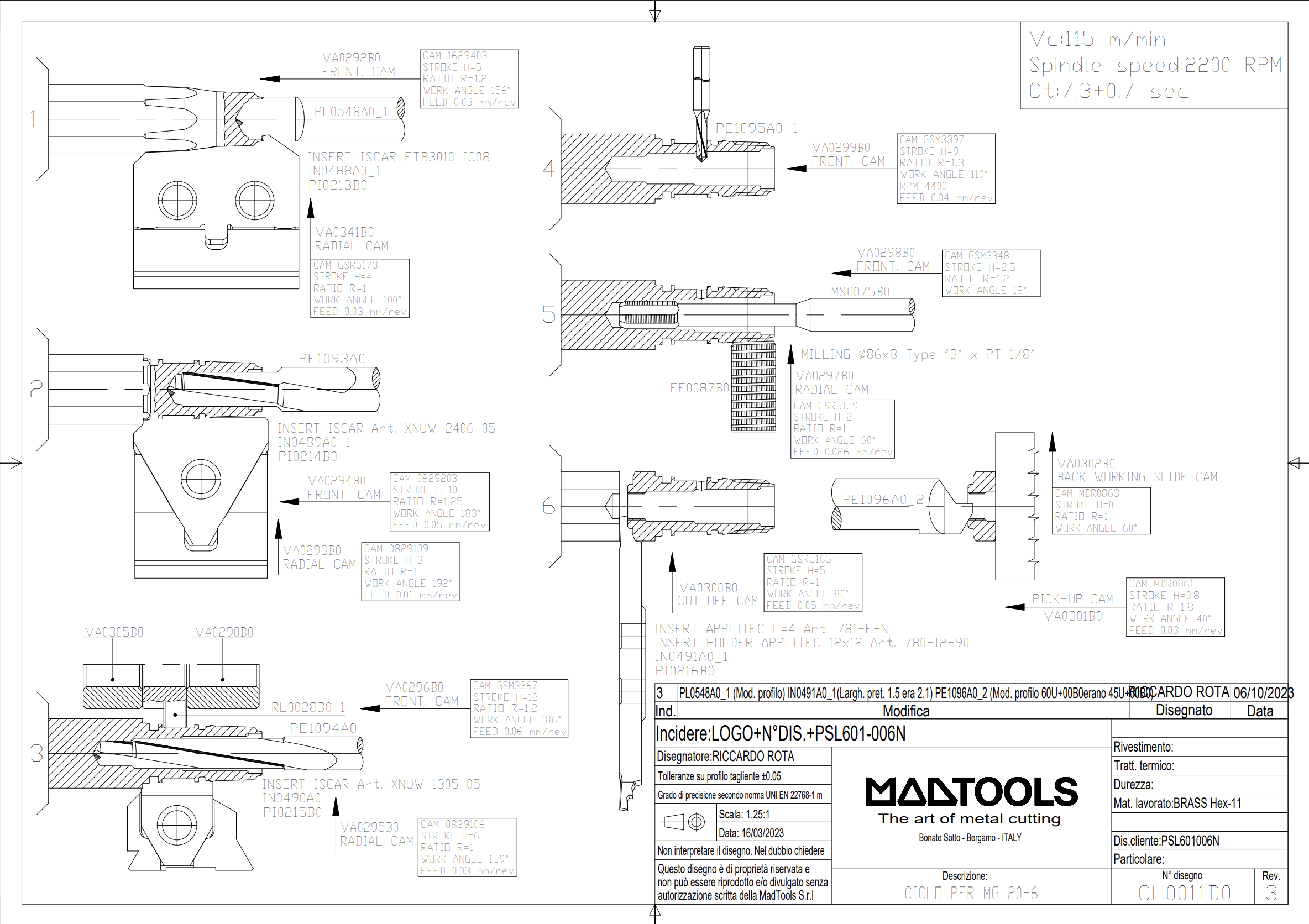

Máquina: torno multihusillo mecánico Gildemeister, 6 posiciones.

Problemas identificados:

- Posición crítica: desbaste + acabado requerían 18″, contra un objetivo de 11″, bloqueando toda la línea.

- Virutas largas y continuas: longitudes de 60–80 cm que se enredaban, causando paradas de máquina de hasta 2 horas por turno.

Las soluciones MadTools

- Reequilibrio del ciclo – la operación crítica se dividió: 10″ de desbaste en un husillo y 8″ de acabado en el siguiente. Eliminado el cuello de botella.

- Herramienta combinada a medida – diseñada para agrupar ranurado y planeado, liberando una posición del multihusillo y mejorando la distribución de las operaciones.

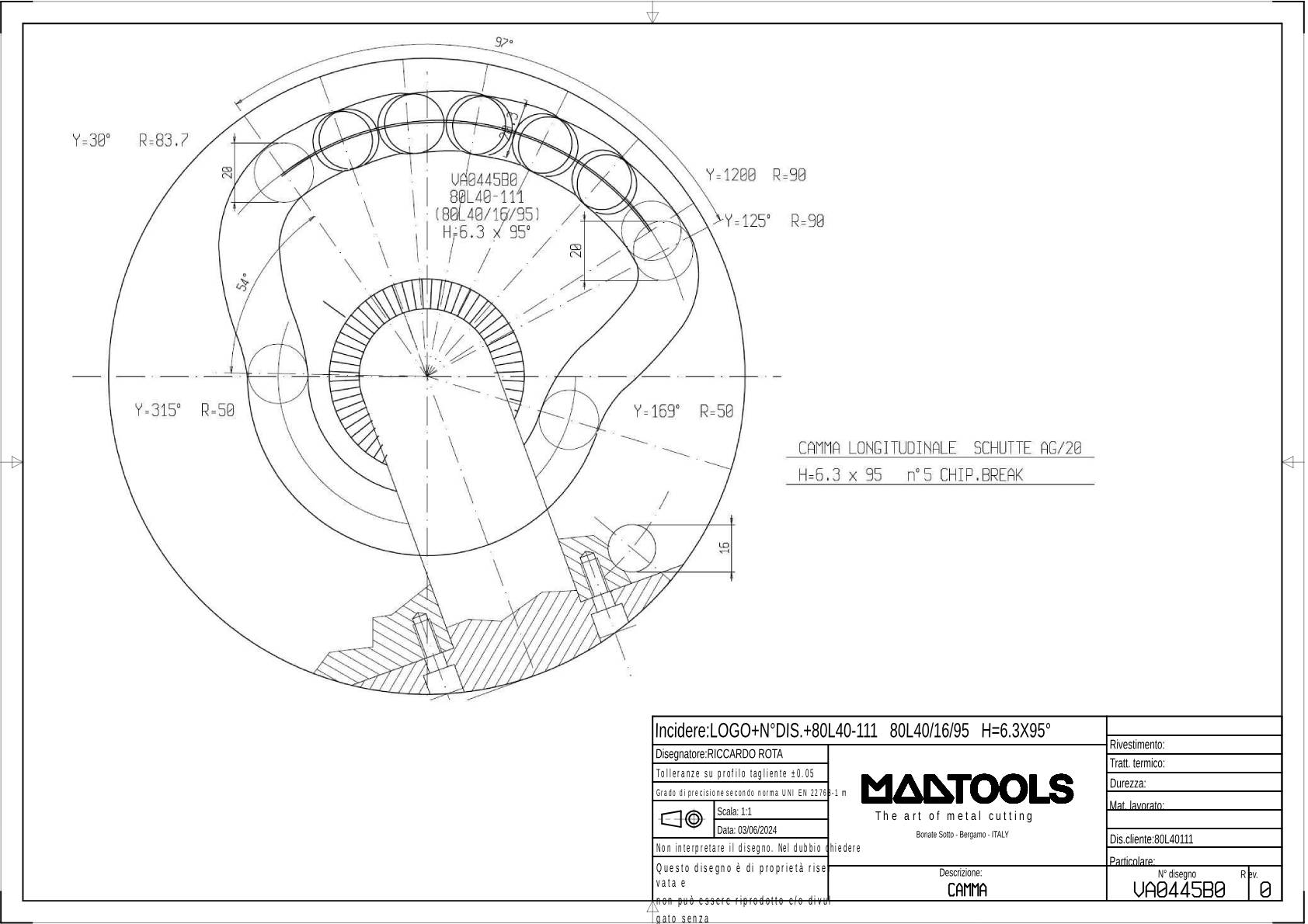

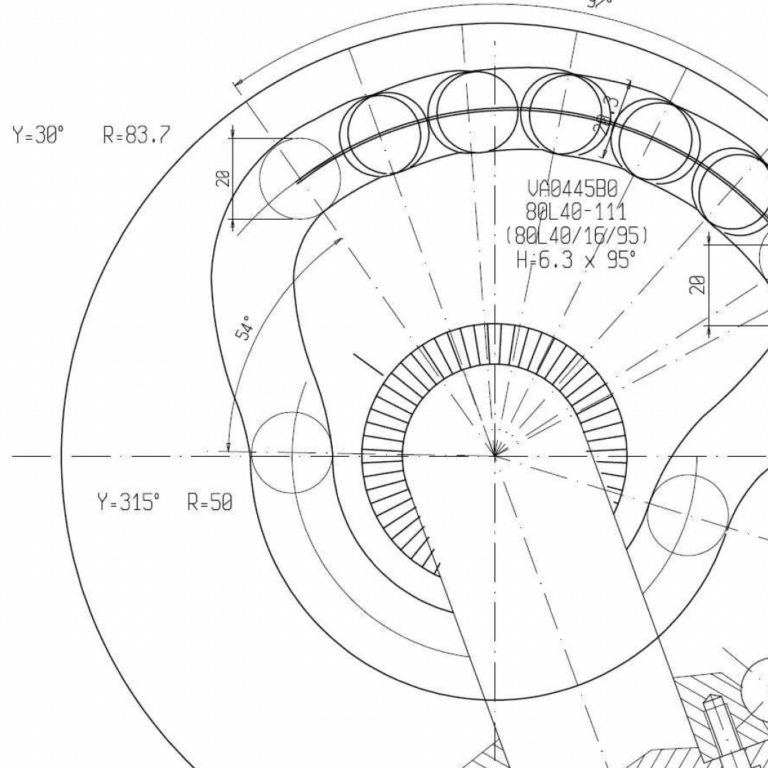

Leva rompedora de viruta dedicada – estudiada para latón sin plomo CW510L: virutas rotas de 8–12 mm, eliminados los enredos y paradas de máquina reducidas a cero.

Resultados obtenidos

- ⏱ Tiempo de ciclo: de 18″ a 12″ (–33%)

- 🛠 Paradas de máquina: eliminadas

- 📈 Producción: de 4.400 a 7.200 piezas/día (+64%)

Conclusiones

El caso demuestra que en los tornos multihusillo mecánicos la mejora no proviene de una sola intervención, sino de un enfoque integrado: reequilibrio de ciclos, herramientas a medida que liberan posiciones y gestión óptima de la viruta.